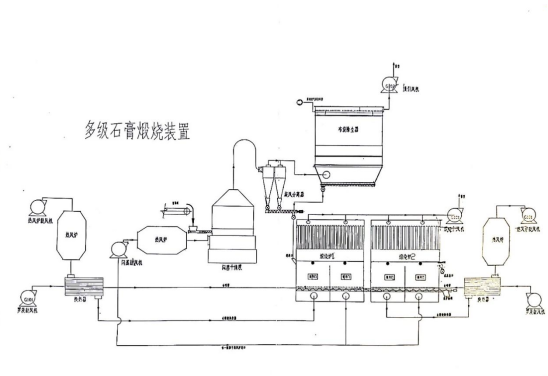

TZ-4型石膏免陈化煅烧设备生产线

一、系统工艺流程

原料预处理---表水烘干-石膏煅烧--石膏冷却--石膏改性-成品库

二、系统的组成和传统流化煅烧设备性能对比

1、原料预处理

铲车将原料倒入上料仓1经承载调速皮带1和调速转接皮带1匀速等量进入滚筒筛排除原料中的颗粒物杂质,筛选好的物料掉入上料仓2经承载调速皮带2匀速等量落入调速转接皮带2此皮带端头装有永磁除铁器,除铁后的物料匀速等量进入悬浮高速烘干机。

优点:所有皮带输送机均采用调速变频控制,可按原料表水大小匀速等量精准调解把控时产吨位。物料经滚筒筛,除铁器起到打散和排除块状异物和铁器作用,最大限度降低了因异物进入导致烘干系统导致卡顿损坏等故障发生。

2、表水烘干

预处理的原料经调速转接皮带2匀速等量精准进入悬浮高速烘干机在强大的负压热风托举和高速浆刀俎作用下大于50目的粉料瞬间脱水进入旋风收集器进过斗提进入石膏煅烧主机。

优点:小于50目细小颗粒物无法通过悬浮高速烘干机如细小沙粒等经烘干机底部排空装置排除,这样就在煅烧前提高了石膏的纯度和品位。此悬浮高速烘干机最大的优点是因其独特的构造可使烘干后的石膏表水残留量和温度保持稳定一致,这是煅烧出优质稳定高品位石膏粉必不可少的先决条件。传统气流烘干系统通过导入热风及大功率罗茨风机正压吹顶,无法取出物料杂质无法控制物料恒温更无法控制残水比例均衡最终导致煅烧后石膏粉4相混乱。

3、石膏煅烧

烘干后恒温恒湿的物料经斗提进入煅烧仓遵循先进先出后进后出的准则在煅烧仓中以流化低温慢烧的方式经过90分钟左右时间逐步转晶将二水硫酸钙转化至半水硫酸钙后流出进入冷却仓。

优点:无水相0半水相大于90二水相3-4优质石膏粉可直接使用免自然陈化。传统流化床高温快烧三相混乱不可直接使用,需进过缓慢自然成化后使用需陈化时间长短不一,导致占用大面积厂房库区进行陈化过程,陈化后石膏质量等等不一导致下游石膏制品企业加工生产中不合格率和次品率大幅上升。

4、石膏冷却

煅烧好的石膏粉自然流入冷却仓遵循先进先出后进后出的准则在冷却舱中经过30分钟除湿冷却经绞龙送入针试改性磨。

优点 缓慢负压除湿气,降温达到冷却降温效果,能耗低不破坏石膏稳定性。传统风冷风机能耗高噪音大,快冷型除湿降温效果差,破坏石膏稳定性。

5、石膏冷却

降温后石膏粉进入针试改性磨,利用磨机离心碰撞原理物理改变石膏粉外观使其外表大小外观不规则化,从而增加石膏粉及配比增强石膏粉的抗折和抗压强度。传统球磨级配改良效果差且在钢球碰撞时使石膏粉产生芝麻大小石膏片还需配备振动筛筛选,改性后效果不佳只提高了些许粘度对抗折和 抗压强度没有增加。

6、成品入库

改性后的石膏粉通过变频斗提在微负压状态提入成品仓。

优点 全程变频微负压确保生产中0粉尘飘浮,持续带走成品仓余热余湿确保斗提及成品仓光滑无结壁,粉料干燥无结块。

本套TZ-3型石膏免陈化煅烧系统 生产过程中无尘 微噪 湿气排放口指标达到国家环保现行标准。

工艺流程图

常州市三汇干燥设备有限公司是一批多年置身于干燥、制粒研究与制作人员组成的股份制企业。有长期的干燥技术研究实力与多年的现场设备的调试经验,使公司拥有了厚积薄发的力量,短短几年,公司便在干燥行业内崭露头角,公司呈现出良好的高速成长性,赢得了众多客户一致好评。

技术研究的目的是为了服务客户,为客户创造价值,本着这一经营理念,公司愿结合多年的实践经验与广大客户共同解决干燥难题。

无论是干燥方案设计、还是来料试验,无论是技术难题的来电解答、还是设备调试的上门指导,三汇的技术人员都孜孜以求,毫不懈怠,因为:“全心全意为客户服务”是公司的经营宗旨。